I. கந்தக நீக்க உறிஞ்சி அறிமுகம்

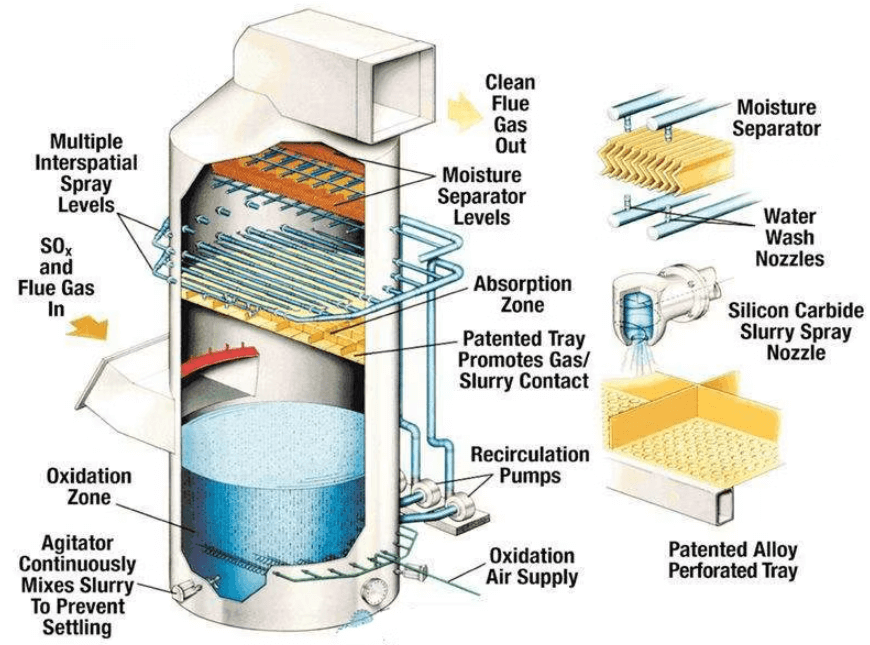

சல்பூரைசேஷன் உறிஞ்சியின் முக்கிய செயல்பாடு, சுண்ணாம்புக்கல் மற்றும் ஜிப்சம் கலந்த குழம்பை சுழற்சி பம்ப் வழியாகச் சுழற்றி தெளிப்பதாகும், மேலும் உறிஞ்சிக்குள் நுழையும் ஃப்ளூ வாயுவில் உள்ள சல்பர் டை ஆக்சைடை உறிஞ்சுவதற்கு ஸ்ப்ரே லேயர் குழாய்கள் பயன்படுத்தப்படுகின்றன. குழம்பால் உறிஞ்சப்படும் சல்பர் டை ஆக்சைடு சுண்ணாம்புக் கல்லுடன் வினைபுரிந்து, உறிஞ்சியில் செலுத்தப்படும் ஆக்ஸிஜன் கால்சியம் சல்பேட் டைஹைட்ரேட்டை (ஜிப்சம்) உற்பத்தி செய்கிறது, பின்னர் உருவாக்கப்பட்ட ஜிப்சம் நீரிழப்புக்காக ஜிப்சம் வெளியேற்ற பம்ப் மூலம் ஜிப்சம் நீரிழப்பு அமைப்புக்கு வெளியேற்றப்படுகிறது.

II. கந்தக நீக்க உறிஞ்சியின் மூன்று செயல்பாட்டுப் பகுதிகள்

உறிஞ்சியை மேலிருந்து கீழாக மூன்று செயல்பாட்டு பகுதிகளாகப் பிரிக்கலாம்: ஆக்ஸிஜனேற்ற படிகமாக்கல், உறிஞ்சுதல் மற்றும் கசிவு நீக்க மண்டலம்.

(1) ஆக்ஸிஜனேற்ற படிகமயமாக்கல் மண்டலம் என்பது உறிஞ்சியின் குழம்பு குளத்தைக் குறிக்கிறது, மேலும் அதன் முக்கிய செயல்பாடு சுண்ணாம்புக் கல்லைக் கரைத்து கால்சியம் சல்பைட்டை ஆக்ஸிஜனேற்றுவதாகும்.

(2) உறிஞ்சுதல் மண்டலம் உறிஞ்சு நுழைவாயில், தட்டு மற்றும் பல அடுக்கு தெளிப்பான்களை உள்ளடக்கியது. தெளிப்பு சாதனத்தின் ஒவ்வொரு அடுக்கிலும் பல வெற்று கூம்பு முனைகள் உள்ளன; உறிஞ்சியின் முக்கிய செயல்பாடு ஃப்ளூ வாயுவில் அமில மாசுபாடு மற்றும் ஈ சாம்பல் உறிஞ்சுதலைச் சார்ந்துள்ளது.

(3) தெளிப்பு அடுக்குக்கு மேலே இரண்டு-நிலை டிமிஸ்டர்களை நீக்கும் மண்டலம் கொண்டுள்ளது. இதன் முக்கிய செயல்பாடு, புகைபோக்கி வாயுவில் உள்ள நீர்த்துளிகளைப் பிரிப்பது, கீழ்நிலை உபகரணங்களின் தாக்கத்தையும் உறிஞ்சியின் அளவையும் குறைப்பதாகும்.

உறிஞ்சியின் உறிஞ்சுதல் பகுதி என்பது உறிஞ்சியின் நுழைவாயிலின் மையக் கோட்டிற்கும் மிக உயர்ந்த தெளிப்பு அடுக்கிற்கும் இடையிலான பகுதியைக் குறிக்கிறது. தெளிக்கப்பட்ட குழம்பு இந்த பகுதியில் கந்தகம் கொண்ட ஃப்ளூ வாயுவைக் கழுவுகிறது. உறிஞ்சுதல் பகுதியின் போதுமான உயரம் அதிக கந்தக நீக்க விகிதத்தை உறுதி செய்கிறது. உயரம் அதிகமாக இருந்தால், தேவையான சுழற்சி பம்ப் ஓட்ட விகிதம் குறைவாக இருக்கும். அதே கந்தக நீக்க விகிதத் தேவையின் கீழ்.

உறிஞ்சியின் தெளிப்பு மண்டலம் பின்வருமாறு வரையறுக்கப்படுகிறது:

(1) தெளிப்பு கோபுரம்: மிகக் குறைந்த முனையிலிருந்து 1.5 மீ கீழே மிக உயர்ந்த முனையின் வெளியேற்றப் பகுதி வரை.

(2) திரவ நெடுவரிசை கோபுரம்: அனைத்து குழம்பு சுழற்சி விசையியக்கக் குழாய்களும் இயங்கும் போது, மிகக் குறைந்த முனையின் வெளியேற்றத்திலிருந்து மிக உயர்ந்த திரவ நெடுவரிசையிலிருந்து 0.5 மீ உயரம் வரை.

உறிஞ்சி என்பது புகைபோக்கி வாயு கந்தக நீக்க அமைப்பின் மைய சாதனமாகும். இதற்கு ஒரு பெரிய வாயு-திரவ தொடர்பு பகுதி, நல்ல வாயு உறிஞ்சுதல் எதிர்வினை, சிறிய அழுத்த இழப்பு தேவை. இது பெரிய கொள்ளளவு கொண்ட புகைபோக்கி வாயு சிகிச்சைக்கு ஏற்றது. பின்வரும் முதன்மை செயல்முறை படிகள் இந்த சாதனத்தில் முடிக்கப்படுகின்றன:

① குழம்பு கழுவுவதில் தீங்கு விளைவிக்கும் வாயுக்களை உறிஞ்சுதல்;

② ஃப்ளூ வாயுவைப் பிரித்தல் மற்றும் குழம்பு கழுவுதல்;

③ குழம்பை நடுநிலையாக்குதல்;

④ இடைநிலை நடுநிலைப்படுத்தல் தயாரிப்புகளை ஜிப்சமாக ஆக்சிஜனேற்றம் செய்தல்;

⑤ ஜிப்சம் படிகமாக்கல்.

III. உறிஞ்சி கலவை

உறிஞ்சி பொதுவாக ஒரு உருளை, ஒரு புகைபோக்கி வாயு நுழைவாயில் மற்றும் ஒரு புகைபோக்கி வாயு வெளியேற்றும் அமைப்பாக பிரிக்கப்பட்டுள்ளது. புகைபோக்கி வாயு நுழைவாயில் மற்றும் வெளியேற்றும் இடம் உறிஞ்சியின் நடுவிலும், உறிஞ்சியின் மேற்புறத்திலும் முறையே அமைந்துள்ளது. உறிஞ்சி சிலிண்டரை ஒரு குழம்பு குளம், ஒரு தெளிப்பு அடுக்கு மற்றும் செயல்பாட்டில் ஒரு நீக்கும் பகுதி என பிரிக்கலாம். குழம்பு குளம் பொதுவாக உறிஞ்சி நுழைவாயிலின் கீழ் பகுதியில் அமைந்துள்ளது, மேலும் தெளிப்பு அடுக்கு மற்றும் டெமிஸ்டர் புகைபோக்கி வாயு நுழைவாயில் மற்றும் வெளியேற்றத்திற்கு இடையில் அமைந்துள்ளது. உறிஞ்சியின் புகைபோக்கி வாயு வெளியேற்றம் மேல் நேரடி வெளியேற்றமாகவோ அல்லது கிடைமட்ட பக்க வெளியேற்றமாகவோ இருக்கலாம்.

வழக்கமான தெளிப்புப் பகுதியில் தெளிப்பு அடுக்குகள் மற்றும் முனைகள் மற்றும் பிற சாதனங்கள் உள்ளன. கந்தக நீக்க செயல்முறையைப் பொறுத்து, சில உறிஞ்சிகளின் தெளிப்புப் பகுதி தட்டுகள், வென்டூரி தண்டுகள் மற்றும் பிற சாதனங்களுடன் பொருத்தப்பட்டிருக்கும்.

IV. உறிஞ்சிக்கான வடிவமைப்பு தேவைகள்

(1) கால்சியம்-சல்பர் விகிதம் 1.05 ஐ விட அதிகமாக இருக்கக்கூடாது.

(2) கோபுரத்திற்குள் உள்ள டிமிஸ்டரைப் பயன்படுத்தும் போது, வடிவமைப்பு நிலைமைகளின் கீழ் உறிஞ்சியின் ஃப்ளூ வாயு வேகம் 3.8 மீ/விக்கு மிகாமல் இருக்க வேண்டும், இது ஒரு மூலம் கண்காணிக்கப்படலாம் Coriஓலிகள்fகுறைந்தசந்தித்தார்er.

(3) குழம்பு குளம் மற்றும் கோபுர உடலின் ஒருங்கிணைந்த அமைப்பு விரும்பத்தக்கது.

(4) குழம்பு சுழற்சியின் தங்கும் நேரம் 4 நிமிடங்களுக்கும் குறைவாக இருக்கக்கூடாது, மேலும் திரவ நெடுவரிசை கோபுரம் 2.5 நிமிடங்களுக்கும் குறைவாக இருக்கக்கூடாது.

(5) உறிஞ்சுபவரின் நுழைவாயில் புகைபோக்கி மற்றும் உறிஞ்சியின் செங்குத்து சுவரின் சந்திப்பில் ஒரு நீர் தடுப்பு வளையம் மற்றும் ஒரு மழை மூடி நிறுவப்பட வேண்டும்.

(6) தெளிப்பு காலி கோபுரத்தின் நுழைவாயில் புகைபோக்கி சாய்வாக கீழ்நோக்கி நுழைவு முறையில் அமைக்கப்பட வேண்டும். கிடைமட்ட நுழைவு ஏற்பாடு ஏற்றுக்கொள்ளப்படும்போது, உறிஞ்சு நுழைவாயிலுக்கு அருகிலுள்ள முதல் முழங்கையில் புகைபோக்கியின் மிகக் குறைந்த நிலை உறிஞ்சு குழம்பு குளத்தின் இயல்பான இயக்க திரவ அளவை விட 1.5 முதல் 2 மீ அதிகமாக இருப்பதை உறுதி செய்ய வேண்டும். திரவ நெடுவரிசை கோபுரத்தின் நுழைவாயில் புகைபோக்கி கிடைமட்ட அல்லது செங்குத்து நுழைவு முறையில் அமைக்கப்படலாம்.

(7) தெளிப்பு காலி கோபுரத்தின் அருகிலுள்ள தெளிப்பு அடுக்குகளுக்கு இடையிலான தூரம் 1.8 மீட்டருக்கும் குறைவாக இருக்கக்கூடாது.

(8) காலியான தெளிப்பு கோபுரத்தின் மேல் தெளிப்பு அடுக்கு கீழ்நோக்கி மட்டுமே தெளிக்க வேண்டும், மேலும் டிமிஸ்டரின் கீழ் அடுக்கிலிருந்து நிகர தூரம் 2 மீட்டருக்கும் குறைவாக இருக்கக்கூடாது.

(9) நுண்துளை தட்டுகள் மற்றும் டேபுலேட்டர்கள் பொருத்தப்பட்ட தெளிப்பு கோபுரங்களுக்கு, நுண்துளை தட்டுகள் மற்றும் டேபுலேட்டர் பிளேடுகள் அரிப்பு எதிர்ப்பு உலோகக் கலவை பொருட்களால் செய்யப்பட வேண்டும்.

(10) வெளியேற்ற வாயு வெப்பமாக்கல் மற்றும் வெப்பப் பரிமாற்ற சாதனம் நிறுவப்படாதபோது, காலியான கோபுர ஓட்ட விகிதம், திரவ-வாயு விகிதம் மற்றும் உறிஞ்சியின் குழம்பு திட உள்ளடக்கம் போன்ற வடிவமைப்பு அளவுருக்களின் தேர்வு, கந்தக நீக்க செயல்திறனின் தேவைகள் மற்றும் எடுத்துச் செல்லப்படும் நிகர ஃப்ளூ வாயு துளிகளின் அளவைக் குறைப்பது போன்ற காரணிகளின் செல்வாக்கைக் கணக்கில் எடுத்துக்கொள்ள வேண்டும்.

(11) உறிஞ்சியின் வடிவமைப்பு, பாய்லர் சுமை மற்றும் நிலக்கரி சல்பர் உள்ளடக்கத்தின் வடிவமைப்பு வரம்பிற்கு ஏற்ப மாற்றியமைக்கப்பட வேண்டும். ஒரு நுண்ணறிவுஅணுசக்தி அல்லாதகுழம்பு அடர்த்தி மீட்டர்rஇருந்துலோன்மீட்டர்போதுமான அளவு கந்தக நீக்க விகிதத்தை உறுதி செய்வதற்காக, சுண்ணாம்புக்கல் மற்றும் ஜிப்சத்தின் அடர்த்தியை கடையின் போது கண்காணிக்க பரிந்துரைக்கப்படுகிறது.

இடுகை நேரம்: பிப்ரவரி-05-2025